iLUX Lichtsysteme zur visuellen Oberflächeninspektion

Oberflächen – Qualität und Kosten im Griff

Mit weniger Licht mehr sehen

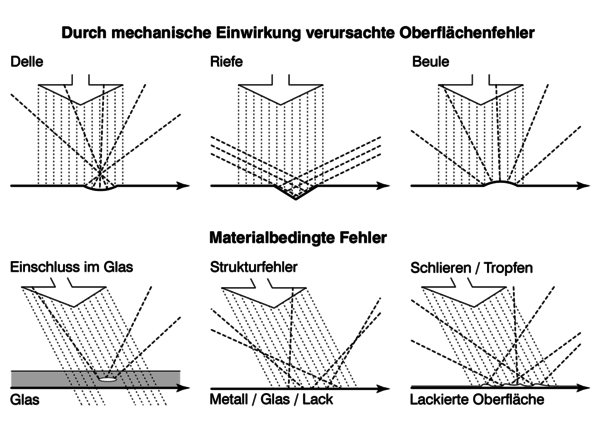

Die Beurteilung der Oberflächenqualität eines Produkts erfordert eine speziell angepasste Beleuchtung. Bei diffusem Licht (normale Hallenbeleuchtung bzw. einzelne über dem Prüfplatz montierte Leuchtstoffröhren) bekommen die Oberflächenfehler keine Konturen, um ausreichend sichtbar zu sein.

Im Gegensatz dazu verteilen die iLux-Lichtsysteme mit ihren patentierten Lichtsegeln® ein gerichtetes Licht gleichmäßig auf die zu inspizierende Oberfläche. Dadurch erhalten Fehler eine gut erkennbare Struktur und sind für den Betrachter deutlich sichtbar. Der Mitarbeiter ist dann nicht mehr gezwungen, die Oberfläche Punkt für Punkt mit den Augen abzutasten, sondern er reagiert reflexartig auf Lichtsignale, die von den Fehlern ausgesendet werden. Dadurch werden Oberflächenfehler schnell und sicher erkannt und Folgekosten vermieden.

iLux-Das Prinzip

Die oftmals mit einer Vielzahl von Leuchtstoffröhren hell und diffus ausgeleuchteten Inspektionsbereiche erschweren dem Beobachter eine ermüdungsfreie Oberflächenkontrolle. An vielen Prüfplätzen werden Beleuchtungsstärken von 2.000 bis 5.000 Lux gemessen.

Zu helles Licht bedeutet jedoch Stress für das Auge und führt zu vorzeitiger Ermüdung. Wir ermitteln deshalb die optimale Beleuchtungsstärke anhand von Versuchen mit Fehlermustern und berücksichtigen dabei auch ergonomische Aspekte. Durch das gerichtete Licht kann die Beleuchtungsstärke meist auf 500 bis 1.000 Lux gesenkt werden. Das erhöht die Sehleistung und die Konzentration enorm.

Mit Hilfe unserer Lichtsysteme wird somit ein konzentriertes Arbeiten über einen langen Zeitraum ermöglicht.

Unser Leistungsspektrum

Anhand von Versuchen in unserem Lichtlabor, Besuchen vor Ort und der vom Kunden zur Verfügung gestellten Unterlagen planen wir jedes Lichtsystem individuell. Neben dem eigentlichen Schwerpunkt unserer Arbeit, der Ausleuchtung von Inspektionsarbeitsplätzen, planen und liefern wir auch das Licht im unmittelbaren Umfeld der Inspektion ebenso wie die entsprechenden Umhausungen zur Fremdlichtabschottung. Zukünftig wachsen wird der Bereich der allgemeinen Arbeitszonenbeleuchtung wie z. B. an Montageplätzen sowie gerichtetes Licht für die Farbabmusterung. Gerne unterstützen wir Sie aber auch bei allgemeinen Fragen zur Beleuchtung im Rahmen einer Licht- und Ergonomieberatung. Fordern Sie doch einfach unser Angebot an.

Automatische oder visuelle Fehlererkennung?

Trotz des enormen technischen Fortschritts bei den automatischen Oberflächeninspektionssystemen bleibt die Erkennungsleistung des menschlichen Auges immer noch unerreicht. Für das „Anlernen“ und die laufende Überwachung der automatischen Systeme ist die visuelle Kontrolle daher ebenso unverzichtbar wie für die Detektion von Fehlern, die von den automatischen Inspektionssystemen gar nicht erkannt werden.

Daher werden heute bei der Bandinspektion beide Systeme gemeinsam eingesetzt. Meldet das automatische System einen Fehler, den es nicht eindeutig zuordnen kann, erhalten die Mitarbeiter ein Signal. Sie untersuchen dann den entsprechenden Bandabschnitt gezielt, z.B. durch Anschleifen oder Schleichfahrt. Die endgültige Entscheidung über Freigabe oder Sperrung trifft immer der Mensch.

Die visuelle Inspektion stellt also sicher, dass das automatische System wirklich nur fehlerhaftes Material aussortiert und daher die Kapazität nicht unnötigerweise doppelt belastet wird.

Die automatische und die visuelle Inspektion ergänzen sich so in idealer Weise.